دستگاه قالب گیری تزریقی ویژه سیلیکون مایع از لوازم جانبی مایع مانند پمپ روغن، شیرهای تناسبی و شیر ب...

رده محصولات

ماشین قالب گیری تزریقی LSR تولید کنندگان

-

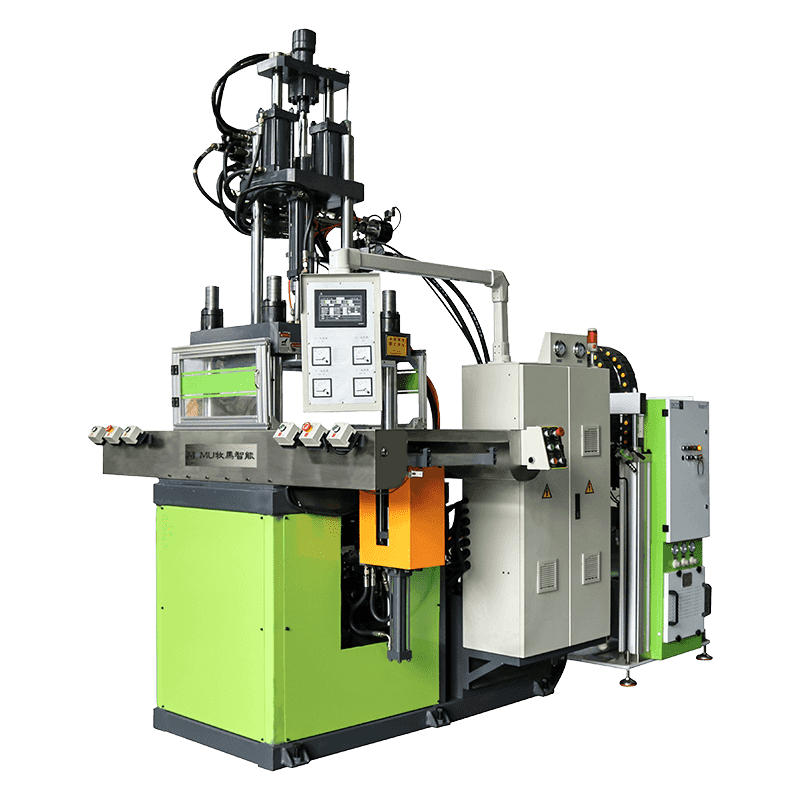

دستگاه قالب گیری تزریقی ویژه سیلیکون مایع

دستگاه قالب گیری تزریقی ویژه سیلیکون مایع از لوازم جان

-

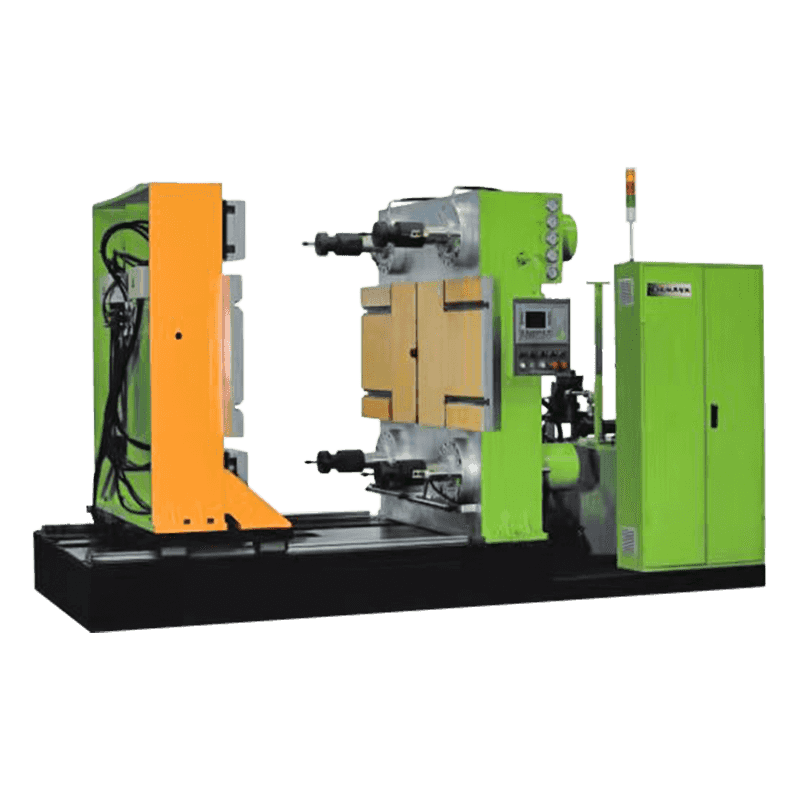

دستگاه بستن قالب سیلیکونی مایع

دستگاه های گیره قالب سیلیکونی مایع سری TYM از رایانه های

-

دستگاه بستن قالب سیلیکونی مایع

ادامه مطلبدستگاه های گیره قالب سیلیکونی مایع سری TYM از رایانه های کنترلی پیشرفته برای دستیابی به تنظیمات پار...

سازنده حرفه ای ماشین آلات قالب گیری لاستیک و پلاستیک

عمدتاً در تحقیق، توسعه و تولید دستگاه تزریق لاستیک، دستگاه تزریق سیلیکون، دستگاه ولکانیزاسیون خلاء، دستگاه ولکانیزاسیون صفحه و باکلیت، BMC و سایر تجهیزات قالب گیری تزریقی با دقت بالا مشغول است. پس از سال ها توسعه، این شرکت به یک قدرت تحقیق و توسعه، سیستم مدیریت کیفیت پیشرفته، شکل گیری نوآوری مستقل، فناوری به عنوان رقابت اصلی شرکت های تولید ماشین آلات لاستیکی تبدیل شده است. کیفیت محصول اساس بقای شرکت است، به منظور اطمینان کامل از پایداری و عمر مفید دستگاه، از یک سو این شرکت با غول جهانی کنترل مایعات بوش، یوکن ژاپنی، زیمنس و کلید همکاری نزدیکی برقرار کرد. قطعات تجهیزات الکتریکی، هیدرولیک و سیل همگی با واردات می باشد. از سوی دیگر، سازماندهی بخش تحقیق و توسعه با چندین مؤسسه تحقیقاتی، اتخاذ فناوری پیشرفته اروپایی، بهینه سازی طراحی محصول، و همراه با سالها تجربه عملی، محصول را معقول، ایمن و کارآمد می سازد تا به کاربران امکان مناسب را ارائه دهد. دستگاه قالب گیری تزریقی دقیق

وارد شوید با ما تماس بگیرید.

-

A vacuum rubber vulcanizing machine is specialized equipment designed to cure rubber products under controlled temperatu...

بیشتر بخوانید -

دستگاه های گیره قالب سیلیکون مایع تجهیزات تخصصی مورد استفاده در قالب گیری دقیق محصولات لاستیک سیلیکون مایع (LSR...

بیشتر بخوانید -

دستگاه گیره قالب سیلیکون مایع یک قطعه تخصصی از تجهیزات است که در فرآیندهای قالب گیری لاستیک سیلیکون مایع (LSR) برای ب...

بیشتر بخوانید -

الف دستگاه گیره قالب سیلیکونی مایع نقش مهمی در تولید لاستیک سیلیکون مایع (LSR) ایفا می کند و مستقیماً بر راندم...

بیشتر بخوانید

مزایای استفاده از سیستم توزیع متر-مخلوط (MMD) در ماشین قالب گیری تزریقی LSR چیست؟