عایق ها مؤلفه های مهمی در سیستم های برقی هستند و از ایمنی ، ثبات و عملکرد قابل اعتماد اطمینان می دهند. عایق های تولیدی به دقت ، قوام و کارآیی نیاز دارند و این باعث می شود انتخاب دستگاه قالب گیری تزریق عایق ها برای هر تسهیلات تولیدی بسیار مهم باشد. انتخاب دستگاه مناسب بر ظرفیت تولید ، کیفیت محصول ، هزینه های عملیاتی و راندمان بلند مدت تأثیر می گذارد.

این راهنما به بررسی عوامل اصلی ، انواع ماشین ها ، ملاحظات فناوری و نکات عملی برای انتخاب دستگاه قالب گیری تزریق عایق های مناسب برای نیازهای تولید شما می پردازد.

درک دستگاه های قالب گیری تزریق عایق ها

یک دستگاه قالب گیری تزریق عایق ها برای تولید عایق های الکتریکی با کیفیت بالا با تزریق مواد مذاب ، به طور معمول سرامیک ، رزین اپوکسی یا پلیمرهای کامپوزیت در قالب های دقیق طراحی شده است. دستگاه باید کنترل دقیق دما ، قوام فشار و زمان تزریق دقیق را حفظ کند تا اطمینان حاصل شود که عایق نهایی هیچ نقصی مانند حباب هوا ، ترک ها یا نقاط ضعف ندارد.

اجزای اصلی دستگاه قالب گیری تزریق عایق ها شامل موارد زیر است:

واحد تزریق: مواد اولیه را به قالب گرم و تزریق می کند.

واحد بستن: قالب را محکم نگه می دارد و فشار صحیح را در هنگام تزریق تضمین می کند.

سیستم کنترل: دما ، سرعت تزریق ، فشار و زمان بندی چرخه را تنظیم می کند.

قالب: حفره های با مهندسی دقیق که شکل و ویژگی های عایق را تعریف می کنند.

کیفیت محصول نهایی نه تنها به دستگاه بلکه به کیفیت قالب ، انتخاب مواد و پارامترهای فرآیند نیز بستگی دارد.

عواملی که باید هنگام انتخاب دستگاه قالب گیری تزریق عایق ها در نظر بگیرید

انتخاب دستگاه قالب گیری تزریق مناسب نیاز به بررسی دقیق چندین عامل از جمله حجم تولید ، سازگاری مواد ، نوع دستگاه و ویژگی های فناوری دارد.

1. حجم تولید و زمان چرخه

اولین نکته این است که چند عایق برای تولید نیاز دارید. ماشین ها در نیروی بستن ، سرعت تزریق و راندمان چرخه آنها بسیار متفاوت است ، که به طور مستقیم بر تولید تولید تأثیر می گذارد.

تولید با حجم کم: ماشین های کوچکتر با ظرفیت تزریق متوسط ممکن است برای نمونه های اولیه یا اجرای محدود کافی باشد.

تولید با حجم بالا: ماشین های بزرگ با نیروی بستن بالاتر و چرخه تزریق سریعتر برای تولید انبوه ایده آل هستند.

درک اهداف تولیدی شما این اطمینان را می دهد که از پرداخت بیش از حد برای دستگاهی که بسیار قدرتمند باشد یا با دستگاهی که بسیار کوچک باشد ، خودداری کنید.

2. سازگاری مواد

عایق ها را می توان از سرامیک ، پلیمرهای کامپوزیت ، رزین های ترموزاسیون یا مواد اپوکسی تهیه کرد که هر کدام دارای نیازهای پردازش منحصر به فرد هستند.

عایق های سرامیکی: به دلیل ویسکوزیته زیاد دوغاب سرامیک ، به دستگاه هایی با فشار تزریق بالا و کنترل دما دقیق نیاز دارند.

عایق های پلیمر یا اپوکسی: ماشین آلات باید مواد ترموساسیون را کنترل کنند و گرما و فشار مداوم را برای پخت حفظ کنند.

مواد کامپوزیت: ماشین ها برای جلوگیری از نقص باید از اختلاط مناسب و تزریق همگن اطمینان حاصل کنند.

انتخاب یک دستگاه سازگار با مواد انتخاب شده شما برای حفظ کیفیت محصول و کاهش زباله ها ضروری است.

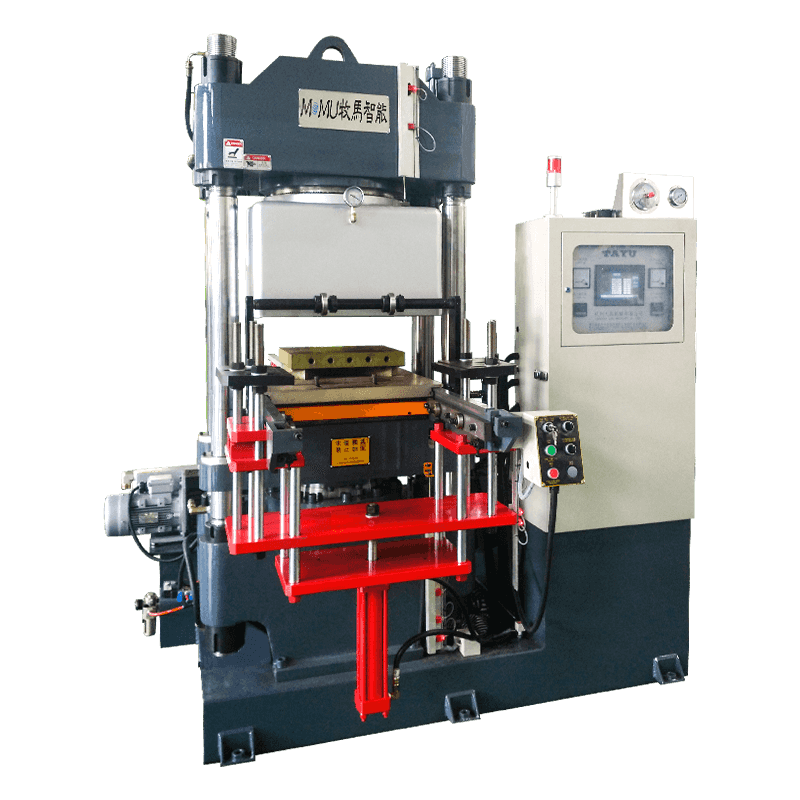

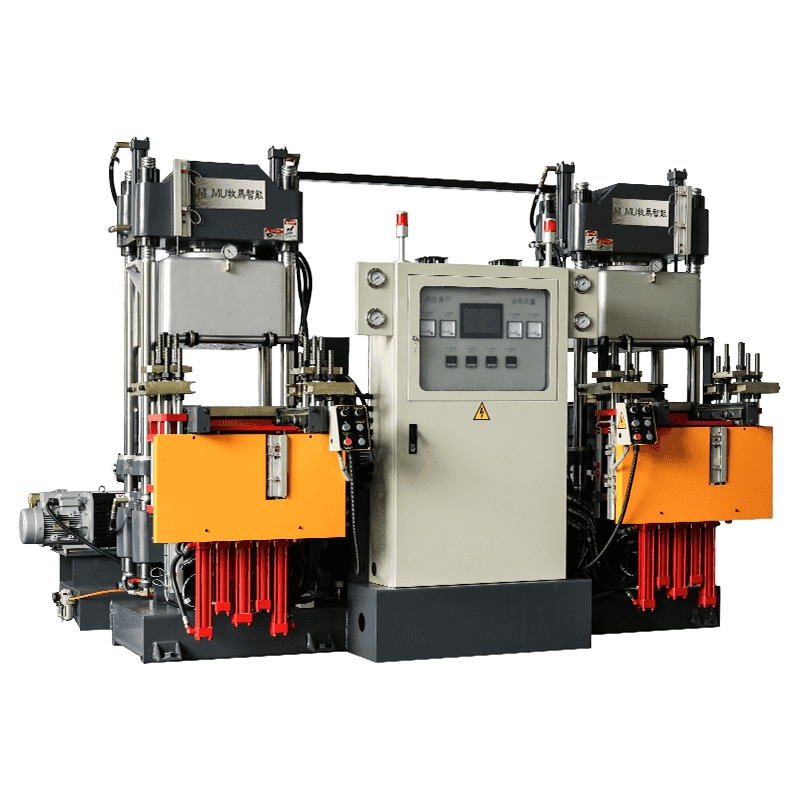

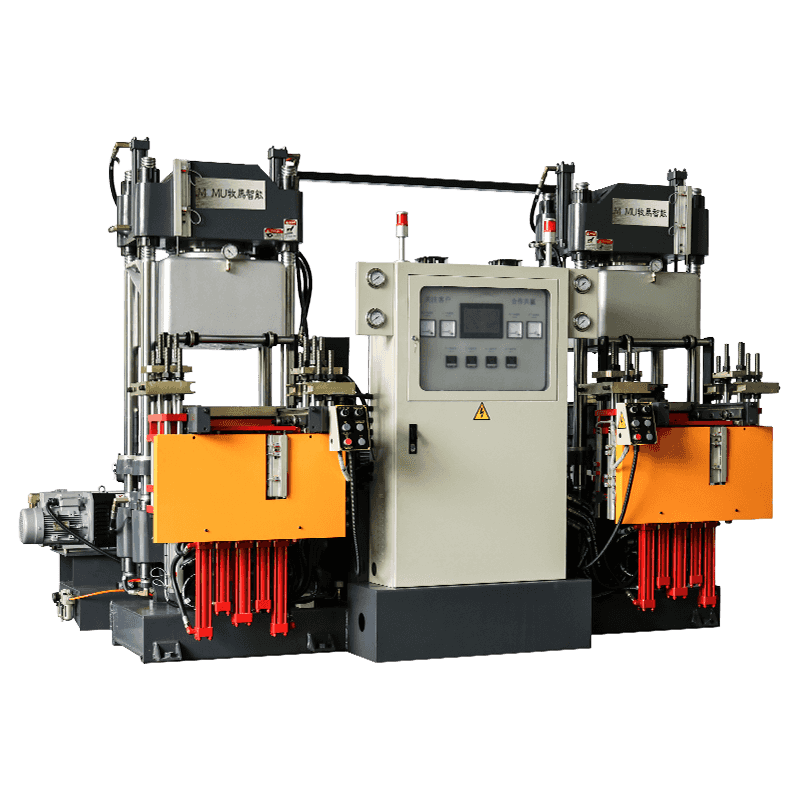

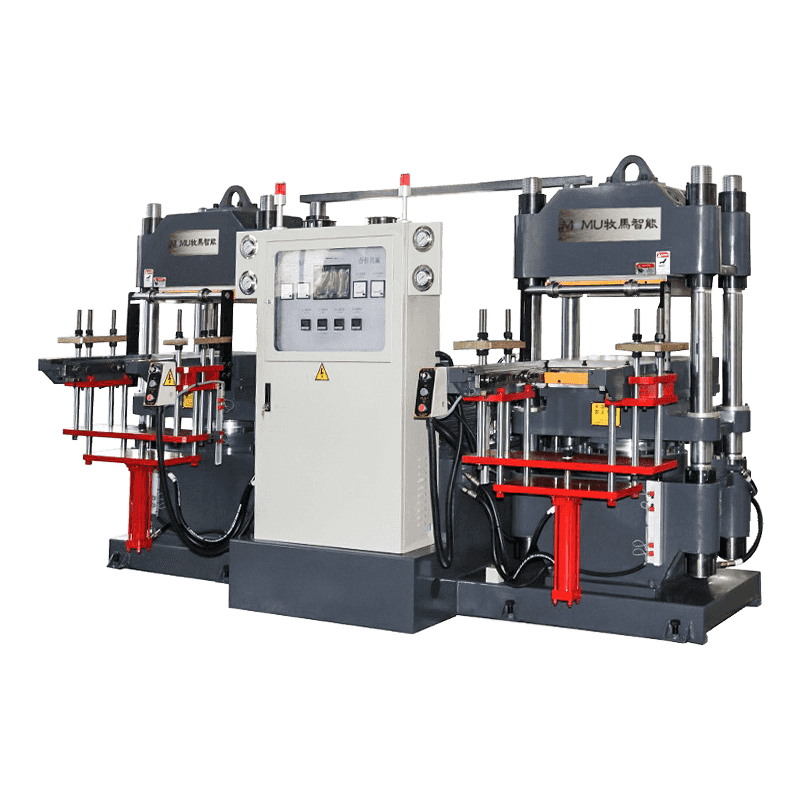

![]()

3. بستر و ظرفیت تزریق

نیروی بستن توانایی دستگاه در بسته نگه داشتن قالب در هنگام تزریق ، جلوگیری از تشکیل فلاش و تغییر شکل قالب را تعیین می کند. ماشین آلات از چند تن تا صدها تن نیروی بستن متغیر است.

ظرفیت تزریق به حجم موادی که دستگاه می تواند در هر چرخه تزریق کند اشاره دارد. ماشین آلات با ظرفیت بالاتر برای عایق های بزرگتر یا نرخ تولید سریعتر مناسب هستند ، در حالی که ماشین های کوچکتر برای عایق های جمع و جور یا تولید کم حجم مناسب هستند.

انتخاب نیروی بستن صحیح و ظرفیت تزریق ، دقت بعدی ، کیفیت سطح و یکپارچگی ساختاری را تضمین می کند.

4. دقت و تحمل

عایق های الکتریکی برای اطمینان از عایق بندی مناسب و عملکرد مکانیکی نیاز به تحمل ابعادی محکم و اتمام سطح صاف دارند. ویژگی های پیشرفته ماشین آلات قالب گیری تزریق:

سیستم های تزریق کنترل شده سروو: کنترل دقیق سرعت و فشار تزریق را ارائه دهید.

کنترل دمای چند منطقه ای: جریان مواد یکنواخت را حفظ کرده و از لکه های داغ جلوگیری می کند.

سیستم های نظارت بر زمان واقعی: ناهنجاری ها را تشخیص داده و پارامترها را بطور خودکار تنظیم کنید.

ماشین آلات با دقت بالاتر ، نقص را کاهش می دهند ، ضایعات را به حداقل می رسانند و راندمان کلی تولید را بهبود می بخشند.

5. اتوماسیون و ویژگی های فناوری

دستگاه های قالب گیری تزریقی عایق های مدرن اغلب شامل ویژگی های اتوماسیون هستند که باعث افزایش کارایی و کاهش هزینه های نیروی کار می شوند. این ویژگی ها عبارتند از:

بازوهای رباتیک برای دست زدن به قالب: حذف و قرار دادن عایق ها را خودکار کنید.

سیستم های تغذیه ای خودکار مواد: از عرضه مواد مداوم اطمینان حاصل کنید و خطاهای دستی را کاهش دهید.

نرم افزار نظارت بر داده ها و کنترل فرآیند: داده های تولید را جمع آوری می کند ، عملکرد دستگاه را کنترل می کند و امکان نگهداری پیش بینی را فراهم می کند.

انتخاب دستگاه با ویژگی های اتوماسیون مناسب به مقیاس تولید ، در دسترس بودن نیروی کار و نیازهای کیفیت شما بستگی دارد.

6. راندمان انرژی

دستگاه های قالب گیری تزریق در طی فرآیندهای گرمایش ، تزریق و بستن انرژی قابل توجهی مصرف می کنند. ماشین آلات با درایوهای الکتریکی ، بخاری های صرفه جویی در مصرف انرژی و زمان چرخه بهینه شده می توانند مصرف انرژی را به میزان قابل توجهی کاهش دهند.

سرمایه گذاری در یک دستگاه با کارآمد انرژی نه تنها هزینه های عملیاتی را کاهش می دهد بلکه از اهداف پایداری نیز پشتیبانی می کند ، که می تواند برای انطباق نظارتی و مسئولیت شرکت ها به طور فزاینده ای اهمیت یابد.

7. سازگاری و اندازه قالب

اندازه و نوع قالب به طور مستقیم انتخاب دستگاه را تحت تأثیر قرار می دهد. در نظر بگیرید:

حداکثر ابعاد قالب: اطمینان حاصل کنید که دستگاه می تواند اندازه قالب را در خود جای دهد.

مواد و پیچیدگی قالب: قالب های پیچیده به دستگاه هایی با قابلیت تزریق دقیق و بستن نیاز دارند.

قالب های چند حفره: برای تولید با حجم بالا ، دستگاهی که از قالب های چند حفره پشتیبانی می کند ، تولید را افزایش می دهد.

انتخاب یک دستگاه سازگار با طرح های قالب شما ، انعطاف پذیری در توسعه محصول و چرخه تولید کارآمد را تضمین می کند.

8. پشتیبانی از نگهداری و پس از فروش

تعمیر و نگهداری برای اطمینان از قابلیت اطمینان طولانی مدت و کیفیت تولید مداوم بسیار مهم است. هنگام انتخاب دستگاه ، در نظر بگیرید:

سهولت تعمیر و نگهداری: ماشین آلات با اجزای قابل دسترسی و طراحی مدولار باعث کاهش خرابی می شوند.

در دسترس بودن قطعات یدکی: اطمینان حاصل کنید که سازنده دسترسی سریع و آسان به قطعات جایگزینی را فراهم می کند.

پشتیبانی فنی: خدمات قابل اعتماد پس از فروش و آموزش برای اپراتورها باعث افزایش بهره وری می شود.

ماشین آلات با شبکه های پشتیبانی قوی ، خطر عملیاتی را کاهش داده و تداوم تولید را بهبود می بخشند.

انواع متداول دستگاه های قالب گیری تزریق عایق ها

انواع مختلفی از دستگاه های قالب گیری تزریق مناسب برای تولید عایق وجود دارد:

دستگاه های قالب گیری تزریق هیدرولیک: ماشین های سنتی با بستر قوی و نیروی تزریق. مناسب برای مواد سرامیکی و با ویسکوزیته بالا.

دستگاه های قالب گیری تزریقی سرو و الکتریکی: کارآیی انرژی ، دقیق و سریعتر. ایده آل برای پلیمرهای ترموساسیون و مواد کامپوزیت.

دستگاه های قالب گیری تزریق ترکیبی: سیستم های هیدرولیک و الکتریکی را برای دستیابی به نیروی بالا و دقت ، مناسب برای شکل عایق های پیچیده ترکیب کنید.

دستگاه های قالب گیری تزریق عمودی: برای درج قالب گیری استفاده می شود و امکان قرار دادن دقیق درج های فلزی یا رسانا در عایق ها را فراهم می کند.

درک نوع دستگاه به تطبیق نیازهای تولید با قابلیت های صحیح مکانیکی و فناوری کمک می کند.

نکات عملی برای انتخاب دستگاه مناسب

نیازهای تولید را ارزیابی کنید: نیازهای خروجی روزانه یا هفتگی و اندازه محصول مورد انتظار را تعیین کنید.

الزامات مواد را در نظر بگیرید: دستگاه را با نوع موادی که می خواهید استفاده کنید مطابقت دهید.

تمرکز روی دقت: عایق های با کیفیت بالا به ماشینهایی نیاز دارند که بتوانند تحمل محکم و تولید بدون نقص داشته باشند.

گزینه های اتوماسیون را مرور کنید: تصمیم بگیرید که آیا شما نیاز به کار رباتیک ، تغذیه خودکار یا نظارت بر فرآیند دارید.

برنامه برای بهره وری انرژی: ماشین آلات دارای ویژگی های صرفه جویی در مصرف انرژی ، هزینه های بلند مدت را کاهش می دهند.

تعمیر و نگهداری و پشتیبانی را بررسی کنید: از دسترسی آسان به قطعات یدکی و کمک های فنی قابل اعتماد اطمینان حاصل کنید.

تولید نمونه آزمایش: در صورت امکان ، دستگاه را با مواد و قالب واقعی آزمایش کنید تا کیفیت و زمان چرخه تأیید شود.

پایان

انتخاب دستگاه قالب گیری تزریق عایق های مناسب یک تصمیم مهم است که بر کارآیی تولید ، کیفیت محصول و سودآوری کلی تأثیر می گذارد. دستگاه ایده آل حجم تولید ، سازگاری مواد ، دقت ، اتوماسیون ، بهره وری انرژی و ملاحظات نگهداری را متعادل می کند.

برای تولید کنندگان با هدف تولید عایق های الکتریکی با کیفیت بالا ، سرمایه گذاری در دستگاه قالب گیری تزریق صحیح عملکرد مداوم را تضمین می کند ، زباله ها را کاهش می دهد و از موفقیت عملیاتی طولانی مدت پشتیبانی می کند. با ارزیابی دقیق نیازهای تولید و قابلیت های دستگاه خود ، می توانید راه حلی را انتخاب کنید که قابلیت اطمینان ، کارآیی و عایق های با کیفیت بالا را برای طیف گسترده ای از کاربردهای صنعتی و برقی ارائه می دهد. $ $