در دنیای تولید، به ویژه در صنایعی که به قطعات با کارایی و دقت بالا نیاز دارند، تکنیک های قالب گیری پیشرفته نقش مهمی ایفا می کنند. یکی از این روشها که در سالهای اخیر مورد توجه قرار گرفته است، قالبگیری فشاری در خلاء است. این فرآیند مزایای هر دو شکلدهی خلاء و قالبگیری فشاری را با هم ترکیب میکند و کارایی، دقت و تطبیقپذیری را در تولید قطعات پیچیده ارائه میدهد. دستگاه قالب گیری فشرده سازی خلاء یک قطعه کلیدی از تجهیزات مورد استفاده در این فرآیند است که روش قابل اعتمادی را برای تولید قطعات قالب گیری با کیفیت بالا به ویژه در صنایعی مانند خودروسازی، هوافضا، دستگاه های پزشکی و کالاهای مصرفی در اختیار سازندگان قرار می دهد.

پس از اعمال خلاء، فشار خارجی برای فشرده سازی مواد در حفره قالب استفاده می شود و به آن اجازه می دهد تا شکل مورد نظر را با دقت و جزئیات بالا تشکیل دهد. ترکیب خلاء و فشرده سازی توزیع یکنواخت مواد را در سراسر قالب تضمین می کند که منجر به ایجاد قطعات ثابت و بدون نقص می شود. هنگامی که چرخه قالب گیری کامل شد، قسمت خنک می شود، از قالب خارج می شود و در صورت نیاز تمام می شود.

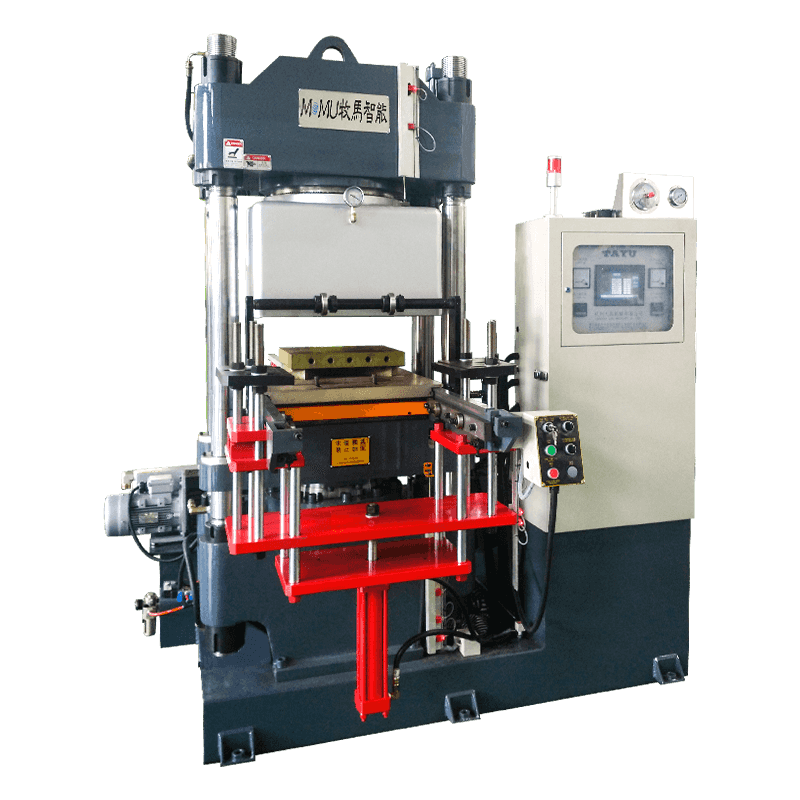

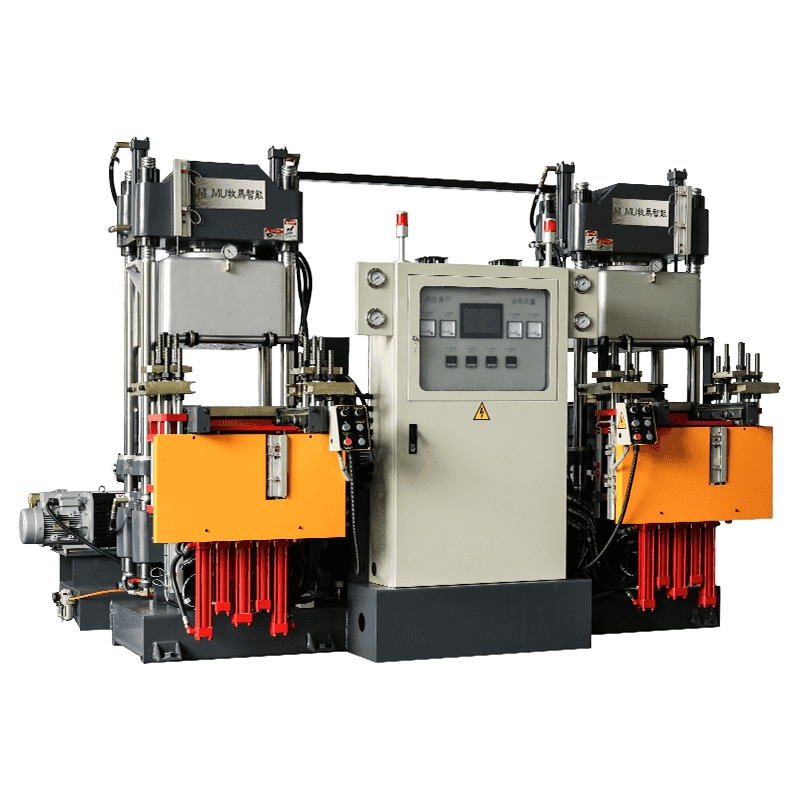

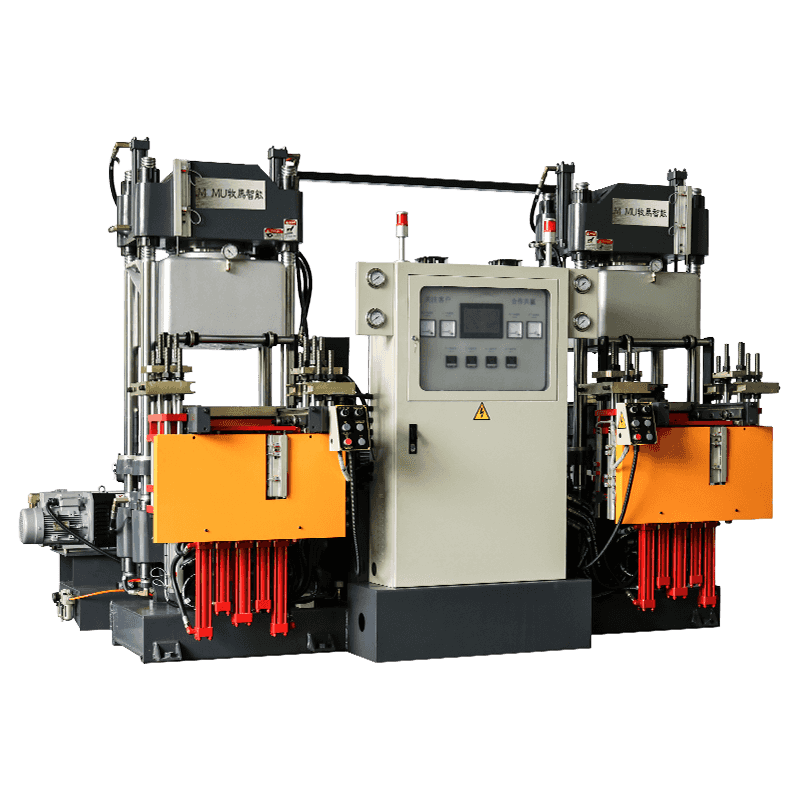

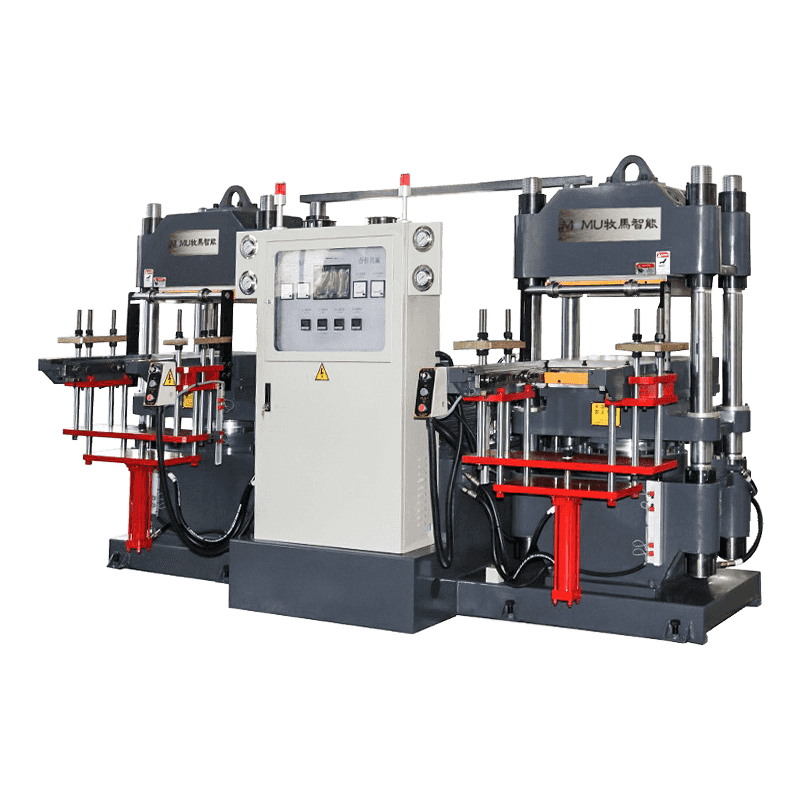

الف دستگاه قالب گیری فشرده سازی خلاء معمولاً از چندین جزء کلیدی تشکیل شده است که برای تولید قطعه قالبگیری شده با هم کار میکنند. این اجزا شامل المنت حرارتی، حفره قالب، سیستم خلاء و سیستم فشرده سازی است. در اینجا یک نمای کلی از نحوه کار این بخش ها با هم آورده شده است:

اولین مرحله در فرآیند قالب گیری فشرده سازی خلاء، بارگذاری مواد در دستگاه است. در بیشتر موارد، ورق های ترموپلاستیک یا مواد ترموست در قالب قرار می گیرند. این مواد تا دمای خاصی از قبل گرم می شوند تا از نرم و چکش خوار شدن آنها برای قالب گیری اطمینان حاصل شود.

پس از اینکه مواد در جای خود قرار گرفتند، قالب محکم بسته می شود. دستگاه قالب گیری خلاء با مکانیزم گیره قوی طراحی شده است تا اطمینان حاصل شود که نیمه های قالب به طور ایمن بسته شده اند و از نشت هوا در طول فرآیند جلوگیری می کند.

با بسته شدن قالب، سیستم خلاء فعال می شود. یک پمپ خلاء هوا را از حفره قالب خارج می کند و یک محیط کم فشار ایجاد می کند. این فشار خلاء، مواد را به داخل قالب میکشد و اطمینان حاصل میکند که مواد کاملاً با شکل قالب مطابقت دارد و هر حفرهای را بدون خروج از حفرههای هوا پر میکند.

پس از اعمال خلاء، از سیستم فشرده سازی برای اعمال فشار خارجی استفاده می شود. فشار مواد را وارد قالب میکند و اطمینان میدهد که مواد به طور یکنواخت توزیع شده، فشرده شده و کاملاً شکل قالب را به خود میگیرند. مرحله فشرده سازی همچنین تضمین می کند که هر گونه مواد اضافی حذف شده و منجر به لبه های تمیزتر و قطعات دقیق تر می شود.

بعد از اینکه مواد کاملاً شکل گرفت، باید خنک شود تا شکل جامد شود. خنک سازی را می توان از طریق خنک کننده هوا یا با استفاده از سیستم خنک کننده تعبیه شده در قالب انجام داد. هنگامی که قطعه سرد و جامد شد، قالب باز می شود و قطعه تمام شده از دستگاه خارج می شود.

دستگاه قالب گیری فشرده سازی خلاء چندین مزیت را ارائه می دهد که آن را به گزینه ای جذاب برای تولید کنندگانی که به دنبال تولید قطعات با کیفیت بالا هستند تبدیل می کند. این مزایا عبارتند از:

سیستم خلاء تضمین می کند که مواد به طور مساوی توزیع شده و محکم با قالب مطابقت دارند. ترکیب خلاء و تراکم منجر به دقت بالا می شود، با قطعاتی که به طور پیوسته تحمل های سخت و استانداردهای با کیفیت بالا را برآورده می کنند.

قالب گیری فشرده سازی خلاء را می توان با طیف گسترده ای از مواد، از جمله پلاستیک های ترموپلاستیک و ترموست استفاده کرد. این آن را به گزینه ای همه کاره برای تولید اجزای مختلف، از قطعات ساده گرفته تا طرح های پیچیده تر و پیچیده تر تبدیل می کند.

در مقایسه با سایر روشهای قالبگیری مانند قالبگیری تزریقی، قالبگیری فشاری خلاء میتواند برای تولید قطعات با حجم متوسط تا کم مقرونبهصرفه باشد. خود ماشین آلات معمولاً هزینه کمتری دارند و به دلیل کاهش نیاز به فشارهای قالب گیری بالا، فرآیند می تواند از نظر انرژی کارآمدتر باشد.

از آنجایی که مواد به طور مساوی توزیع میشوند و مواد اضافی در مرحله فشردهسازی حذف میشوند، قالبگیری فشاری خلاء معمولاً منجر به ضایعات مواد کمتری میشود. این به کاهش هزینه های تولید کمک می کند و فرآیند را دوستدار محیط زیست می کند.

استفاده از خلاء به از بین بردن حباب های هوا یا نقص در مواد کمک می کند و در نتیجه سطح صاف تر می شود. این باعث میشود که قالبگیری فشردهسازی خلاء در مواقعی که به پرداختهای زیبایی با کیفیت بالا نیاز است، انتخابی ارجح باشد.

ترکیب خلاء و فشرده سازی منجر به چرخه های قالب گیری سریع تر می شود. این امر به ویژه در محیط های تولیدی با توان بالا که سرعت و کارایی بسیار مهم است مفید است.

دستگاه های قالب گیری فشرده سازی خلاء در صنایع و کاربردهای بسیار متنوعی استفاده می شوند. توانایی قالبگیری اشکال دقیق و پیچیده با حداقل ضایعات، این فرآیند را در بخشهای زیر بسیار مورد توجه قرار میدهد:

در بخش خودرو، قالبگیری فشردهسازی خلاء برای تولید انواع قطعات از جمله پانلهای داخلی، قطعات داشبورد و اجزای موتور استفاده میشود. توانایی ساخت قطعات با دقت بالا و وزن کم، آن را برای تولید قطعات سبک وزن و بادوام خودرو ایده آل می کند.

در ساخت هوافضا، قالب گیری فشرده سازی خلاء برای تولید قطعات پیچیده ای که نیاز به تحمل تنش ها و دماهای بالا دارند، استفاده می شود. این شامل اجزایی مانند پانلهای بال، محفظهها و مواد عایق است که در آنها هم استحکام و هم دقت بسیار مهم است.

برای ساخت دستگاه های پزشکی، به ویژه در تولید محفظه برای تجهیزات پزشکی الکترونیکی، قالب گیری فشرده سازی خلاء دقت بالایی را ارائه می دهد. این فرآیند برای تولید قطعات کوچک تا متوسط که نیاز به تحملهای سخت دارند، مانند محفظههای تجهیزات تشخیصی یا ابزارهای جراحی، ایدهآل است.

بسیاری از کالاهای مصرفی مانند لوازم آشپزخانه، محفظه های الکترونیکی و وسایل تزئینی با استفاده از قالب گیری فشرده سازی خلاء تولید می شوند. توانایی دستیابی به عملکرد و جذابیت زیبایی شناختی، آن را به یک انتخاب محبوب برای تولید کنندگان محصولات مصرفی تبدیل می کند.

در صنعت الکترونیک، قالب گیری فشرده سازی خلاء برای تولید محفظه های محافظ برای دستگاه های مختلف از جمله گوشی های هوشمند، تبلت ها و رایانه ها استفاده می شود. دقت و پرداخت سطح ارائه شده توسط این فرآیند برای این قطعات بسیار دقیق و فشرده بسیار مهم است.

قالب گیری فشرده سازی خلاء همچنین برای تولید اجزای سبک وزن و بادوام برای تجهیزات ورزشی و تفریحی مانند کلاه ایمنی، زره بدن و سایر تجهیزات محافظ استفاده می شود.