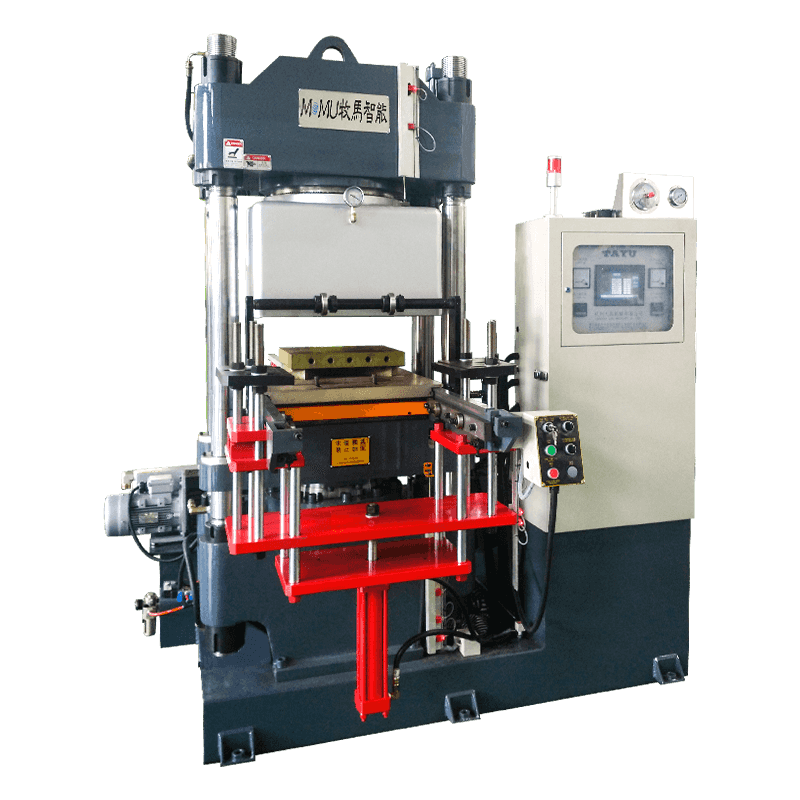

مقدمه ای بر ماشین آلات ولکانیزه کننده لاستیکی خلاء

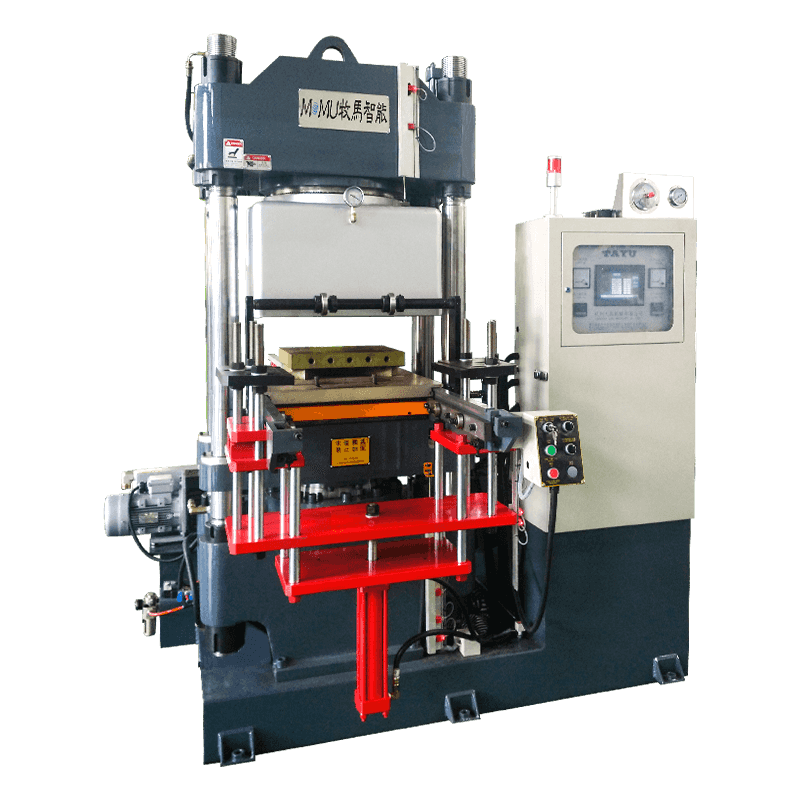

دستگاه های ولکانیزه لاستیک وکیوم تجهیزات پیشرفته ای هستند که برای بهبود فرآیند پخت لاستیک با حذف هوا و کنترل دقیق فشار و دما طراحی شده اند. برخلاف ولکانیزرهای سنتی که بر فشار اتمسفر و تنظیمات دستی متکی هستند، ولکانیزرهای خلاء یک محیط کم فشار کنترل شده ایجاد می کنند که اکسیداسیون را کاهش می دهد، یکنواختی را افزایش می دهد و کیفیت کلی محصول را بهبود می بخشد.

این فناوری به دلیل توانایی آن در تولید قطعات لاستیکی با دقت بالا و بدون نقص در صنایعی مانند خودروسازی، هوافضا، الکترونیک و تولید لاستیک پزشکی به طور فزاینده ای محبوب شده است.

ماشین آلات ولکانیزه کننده لاستیکی خلاء چگونه کار می کنند

دستگاه های ولکانیزه کننده لاستیکی خلاء با قرار دادن اجزای لاستیکی در یک محفظه مهر و موم شده کار می کنند. هوا با استفاده از پمپ خلاء تخلیه می شود و حرارت دقیق برای شروع فرآیند ولکانیزاسیون اعمال می شود. فقدان هوا اکسیداسیون را کاهش می دهد و گازهای به دام افتاده را که اغلب باعث ایجاد حباب یا حفره در لاستیک سنتی ولکانیزه می شود، از بین می برد.

ماشینهای مدرن مجهز به کنترلهای قابل برنامهریزی هستند که دما، فشار و زمان پخت را تنظیم میکنند و اجازه میدهند نتایج ثابتی را در چندین دسته تولید به دست آورند. محیط کم فشار تضمین می کند که لاستیک به طور یکنواخت منبسط می شود، قالب ها را به طور کامل پر می کند و سطوح صاف تر و جزئیات واضح تر را تولید می کند.

بهبود کیفیت محصول و یکنواختی

یکی از مزیت های اولیه ولکانایزرهای لاستیکی خلاء، بهبود کیفیت محصول است. با حذف حفره های هوا و کاهش اکسیداسیون، اجزای لاستیکی نهایی یکپارچگی ساختاری بالاتر، چگالی یکنواخت و سطح صاف تر را نشان می دهند. این امر به ویژه برای قطعات دقیق مورد استفاده در مهر و موم خودرو، قطعات الکترونیکی یا دستگاه های پزشکی مهم است.

ولکانیزرهای سنتی اغلب منجر به عیوب جزئی مانند حباب، ضخامت ناهموار یا لکه های سطحی می شوند که می تواند عملکرد را به خطر بیندازد. ولکانیزاسیون خلاء این مسائل را برطرف می کند و منجر به قابلیت اطمینان محصول و عمر طولانی تر می شود.

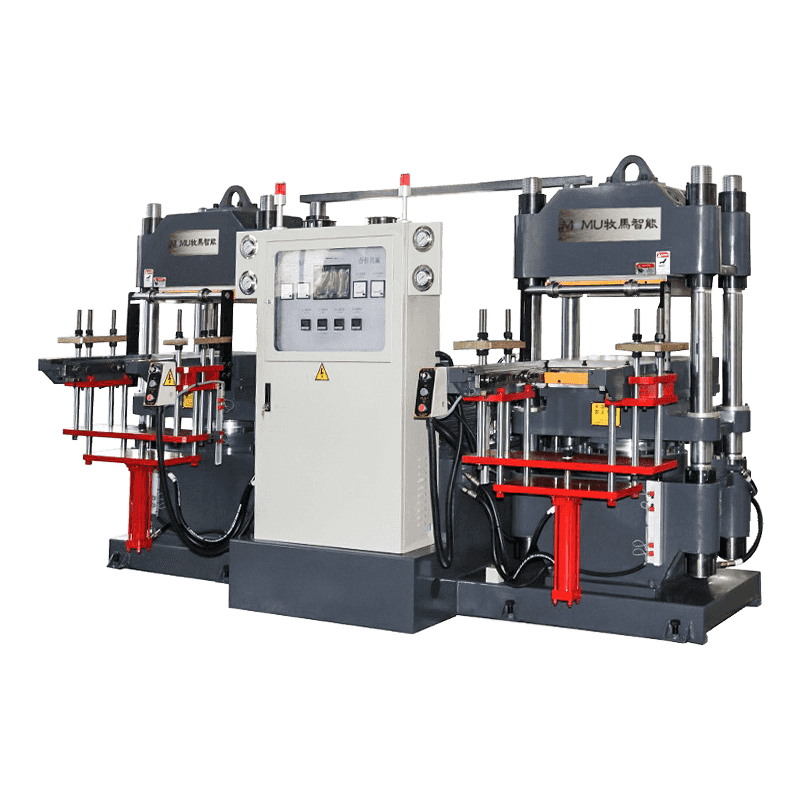

پخت سریعتر و افزایش کارایی

دستگاه های ولکانیزه خلاء زمان پخت سریع تری را در مقایسه با روش های معمولی ارائه می دهند. محیط کنترل شده اجازه می دهد تا گرما به طور یکنواخت تر نفوذ کند و چرخه ولکانیزاسیون کل را بدون کاهش کیفیت کاهش دهد. در بسیاری از موارد، تولید به دلیل زمان پخت کوتاهتر و نیاز کمتر به کار مجدد ناشی از نقص، افزایش می یابد.

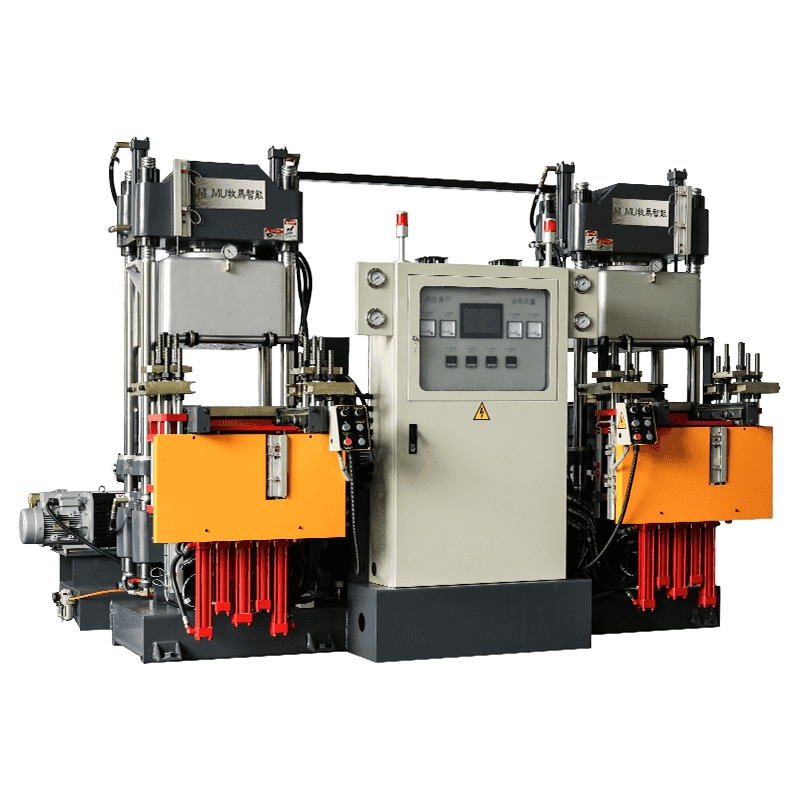

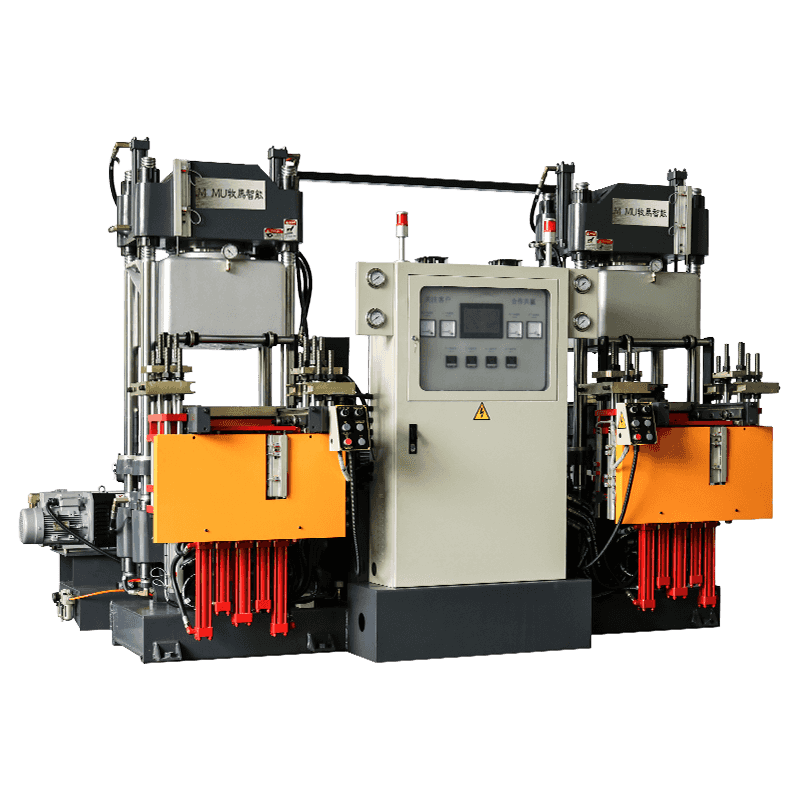

علاوه بر این، سیستمهای قابل برنامهریزی اجازه میدهند چندین چرخه پخت به طور خودکار اجرا شوند و زمان خرابی را به حداقل میرسانند و شدت کار را کاهش میدهند. این کارایی به ویژه برای تولیدکنندگانی که با تولید با حجم بالا سروکار دارند مفید است.

کاهش اکسیداسیون و ضایعات مواد

اکسیداسیون در حین ولکانیزاسیون می تواند لاستیک را ضعیف کند، خاصیت ارتجاعی را کاهش دهد و مقاومت شیمیایی را به خطر بیندازد. دستگاه های ولکانیزه کننده لاستیکی خلاء از قرار گرفتن در معرض اکسیژن جلوگیری می کنند، خواص مواد اولیه را حفظ می کنند و در نتیجه محصولات قوی تر و بادوام تر تولید می کنند.

با کاهش احتمال عیوب مانند حباب ها، حفره ها و بی نظمی های سطحی، ولکانیزاسیون خلاء باعث کاهش ضایعات مواد نیز می شود. تولیدکنندگان در مصرف مواد خام صرفه جویی می کنند و از دوباره کاری پرهزینه اجتناب می کنند، که به طور قابل توجهی کارایی تولید و مقرون به صرفه بودن را افزایش می دهد.

ایمنی پیشرفته و عملکرد تمیزتر

روشهای ولکانیزاسیون سنتی میتواند شامل بخار پرفشار، قالبهای داغ و قرار گرفتن در معرض دود باشد که خطر تصادفات و خطرات محل کار را افزایش میدهد. ماشین های ولکانیزه خلاء در یک محفظه مهر و موم شده کار می کنند و قرار گرفتن اپراتور در معرض گرما و گازها را کاهش می دهند.

فرآیند خودکار، حمل دستی قالب های داغ را بیشتر محدود می کند و به شرایط کاری ایمن تر کمک می کند. علاوه بر این، اکسیداسیون کمتر و پاشش مواد به معنای محیط کاری تمیزتر، کاهش آلودگی و نیازهای نگهداری است.

انعطاف پذیری بیشتر برای قطعات لاستیکی پیچیده

دستگاه های ولکانیزه لاستیک خلاء با اشکال پیچیده و اجزای لاستیکی جدار نازک سازگاری بالایی دارند. محیط کم فشار تضمین می کند که لاستیک قالب های پیچیده را به طور کامل پر می کند و ویژگی های دقیقی را بدون حفره های هوا یا تغییر شکل ایجاد می کند.

این قابلیت برای صنایع تولید کننده واشر، مهر و موم، حلقه های O یا کامپوزیت های لاستیکی چند لایه، که در آن دقت و سازگاری مستقیماً بر عملکرد و ایمنی محصول تأثیر می گذارد، حیاتی است.

بهره وری انرژی و مزایای هزینه عملیاتی

اگرچه ماشین های ولکانیزه کننده لاستیک خلاء شامل سرمایه گذاری اولیه هستند، اما اغلب پس انداز عملیاتی طولانی مدت را ارائه می دهند. چرخههای پخت سریعتر، کاهش ضایعات و حداقل کار مجدد، مصرف انرژی کلی در هر واحد را کاهش میدهد. عملیات قابل برنامه ریزی خطای انسانی و هزینه های نیروی کار را کاهش می دهد و کارایی هزینه را بیشتر بهبود می بخشد.

علاوه بر این، کنترل دقیق دما و فشار مصرف انرژی غیرضروری را کاهش میدهد و ولکانیزاسیون خلاء را در مقایسه با روشهای معمولی به گزینهای سازگار با محیط زیست تبدیل میکند.

مقایسه بین وکیوم و ولکانیزرهای سنتی

| جنبه | وکیوم ولکانیزر | ولکانیزر سنتی |

| کیفیت محصول | بالا، یکنواخت، بدون نقص | متوسط، ممکن است حباب داشته باشد |

| زمان پخت | چرخه های کوتاه تر | چرخه های طولانی تر |

| زباله های مواد | پایین | به دلیل نقص بالاتر |

| ایمنی عملیاتی | نوردهی کم و زیاد | سطوح متوسط و داغ در معرض دید قرار می گیرند |

| مناسب برای قطعات پیچیده | عالی | محدود |

نتیجه گیری

دستگاه های ولکانیزه کننده لاستیکی خلاء مزایای واضحی نسبت به ولکانیزرهای سنتی از جمله کیفیت برتر محصول، پخت سریعتر، کاهش ضایعات، افزایش ایمنی و توانایی رسیدگی به قطعات پیچیده دارند. کنترل دقیق آنها بر دما، فشار و شرایط خلاء، ولکانیزاسیون یکنواخت و بهبود دوام اجزای لاستیکی را تضمین می کند.

برای تولیدکنندگانی که به دنبال کارایی، قابلیت اطمینان و محصولات با کارایی بالا هستند، سرمایه گذاری در فناوری ولکانیزاسیون لاستیک خلاء یک انتخاب استراتژیک است که مزایای قابل اندازه گیری را در بهره وری، صرفه جویی در هزینه و ایمنی عملیاتی ارائه می دهد.