قالبگیری لاستیکی فرآیندی حیاتی در ساخت اجزای الاستومری است که در خودرو، الکترونیک، دستگاههای پزشکی و ماشینآلات صنعتی مورد استفاده قرار میگیرد. روش های قالب گیری مختلفی از جمله قالب گیری فشاری، قالب گیری تزریقی و قالب گیری انتقالی وجود دارد. هر روش دارای مزایا، محدودیت ها و کاربردهای مناسبی است. درک این تفاوت ها به تولیدکنندگان اجازه می دهد تا کارایی تولید، کیفیت محصول و مقرون به صرفه بودن را بهینه کنند.

در میان این روشها، قالبگیری فشردهسازی لاستیکی به دلیل سادگی، کارایی مواد و سازگاری برای اجزای با استحکام و دقت بالا به طور گسترده مورد استفاده قرار میگیرد. مقایسه آن با سایر تکنیک های قالب گیری لاستیک، دید واضحی از انتخاب فرآیند و بهترین شیوه های عملیاتی ارائه می دهد.

قالب گیری فشرده سازی لاستیک: اصول و فرآیند

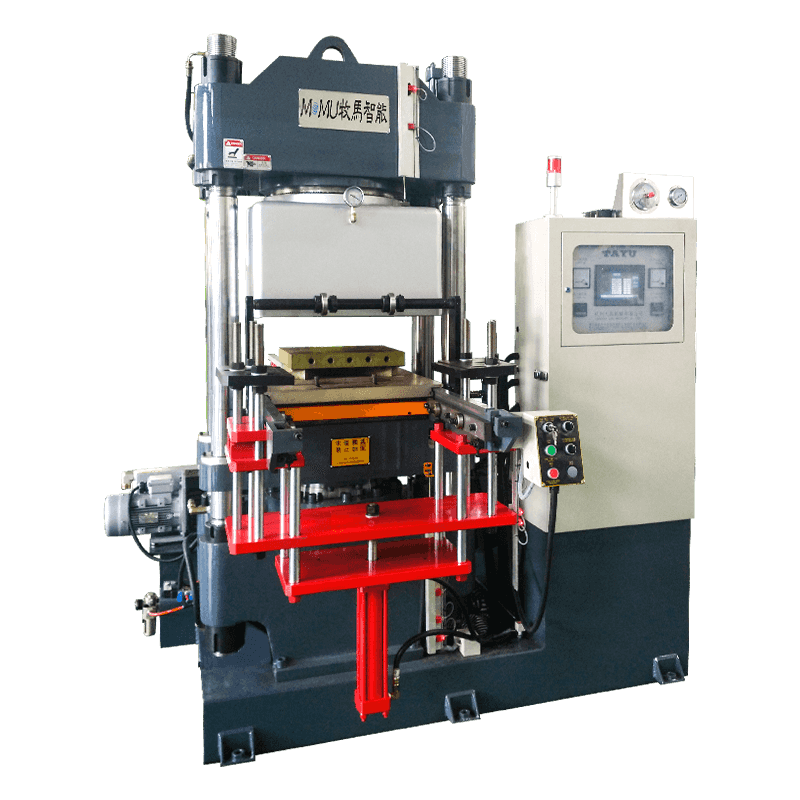

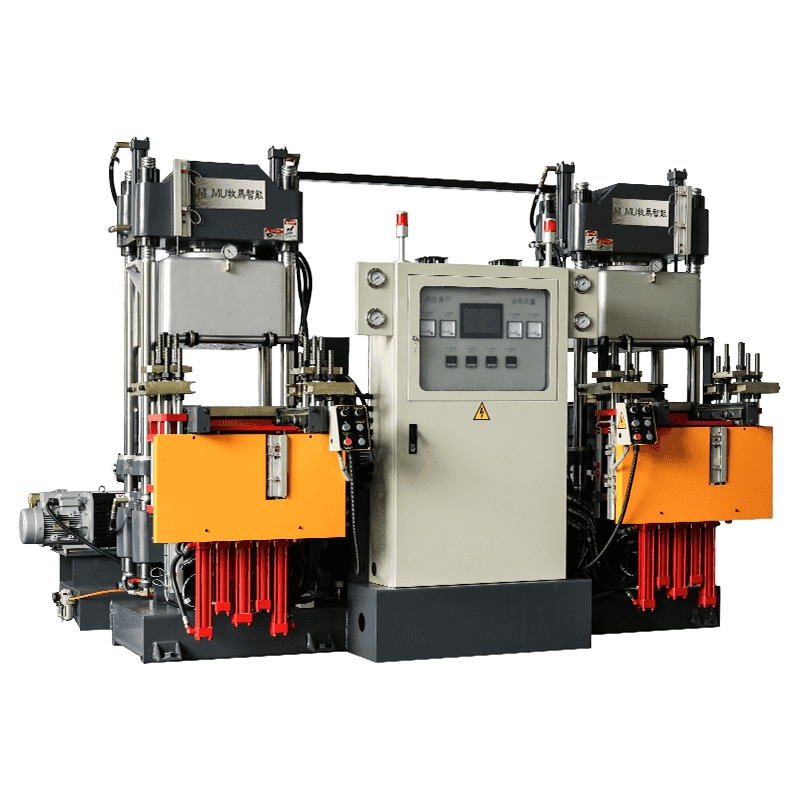

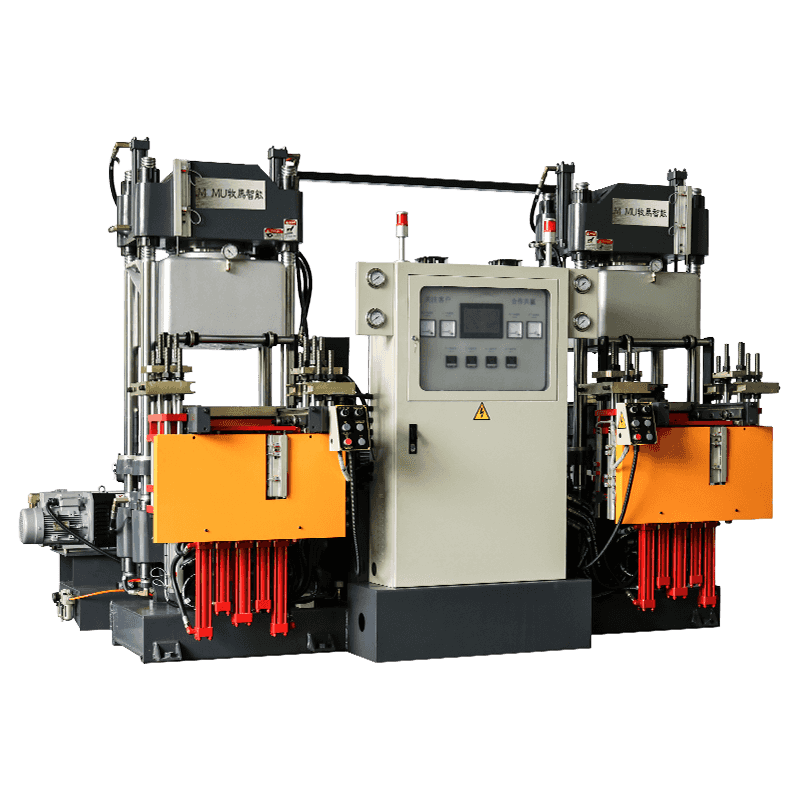

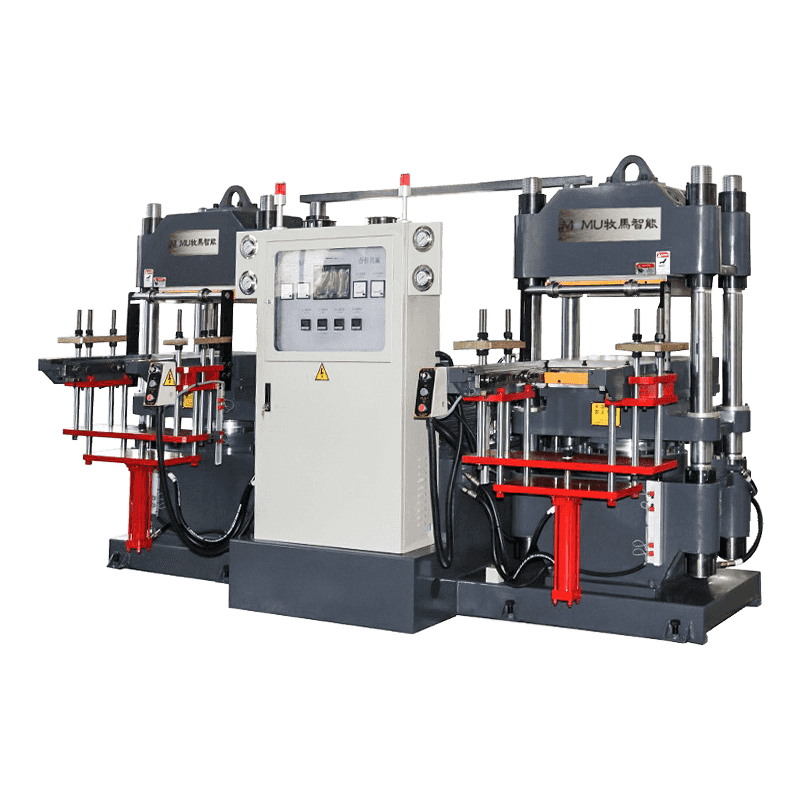

قالبگیری فشردهسازی لاستیکی فرآیندی است که در آن مواد لاستیکی از پیش اندازهگیری شده، معمولاً به شکل خالی یا ورق، در یک حفره قالب گرم شده قرار میگیرند. سپس قالب بسته میشود، هم گرما و هم فشار اعمال میشود و باعث میشود لاستیک جاری شود، حفره را پر کرده و به شکل دلخواه تبدیل شود. این روش به ویژه برای هندسه های ساده تا نسبتاً پیچیده مؤثر است.

مراحل کلیدی در قالب گیری فشاری

- آماده سازی: لاستیک برش خورده یا از قبل شکل می گیرد تا با حفره قالب متناسب باشد و از توزیع یکنواخت در طول فشرده سازی اطمینان حاصل کند.

- قالبگیری: پیشفرم در قالب قرار میگیرد و فشار وارد میشود در حالی که حرارت دادن فرآیند پخت را آغاز میکند.

- پخت: گرما و فشار اتصال عرضی زنجیره های پلیمری را تسهیل می کند و یک الاستومر جامد را تشکیل می دهد.

- قالب گیری: زمانی که مواد خشک شد، قالب باز می شود و قسمت تمام شده جدا می شود.

قالب گیری تزریق لاستیک: یک مرور کلی

قالب گیری تزریقی شامل فشار دادن مواد لاستیکی گرم شده به داخل حفره قالب با استفاده از مکانیزم پیستون یا پیچ است. این روش امکان هندسه های پیچیده تر، تحمل های سخت تر و نرخ تولید بالاتر را فراهم می کند. بر خلاف قالبگیری فشرده، قالبگیری تزریقی به ماشینهای تخصصی با کنترل دقیق دما و فشار برای دستیابی به کیفیت ثابت نیاز دارد.

مزایای قالب گیری تزریقی

- دقت و یکنواختی بالا در طول دوره های تولید بزرگ.

- قابلیت قالب گیری قطعات پیچیده، دیواره نازک و پیچیده.

- کاهش ضایعات به دلیل تغذیه خودکار مواد و طراحی بهینه قالب.

قالب گیری انتقال لاستیکی: بررسی اجمالی

قالبگیری انتقالی یک فرآیند ترکیبی است که جنبههای قالبگیری فشاری و تزریقی را ترکیب میکند. لاستیک ابتدا در یک محفظه یا گلدان قرار داده می شود و سپس از طریق رانرها به داخل حفره قالب منتقل می شود. این روش کنترل دقیق جریان مواد را در عین حفظ توانایی قالبگیری قطعات نسبتاً پیچیده امکانپذیر میسازد.

مزایای قالب گیری انتقالی

- فلاش را در مقایسه با قالب گیری فشرده کاهش می دهد.

- امکان کپسوله کردن درج ها و هندسه های پیچیده را فراهم می کند.

- مناسب برای حجم تولید متوسط با کیفیت ثابت.

مقایسه روش های قالب گیری لاستیکی

جدول زیر تفاوت های اصلی بین قالب گیری فشرده سازی، تزریقی و انتقالی را از نظر فرآیند، هزینه، دقت و کاربردهای ایده آل خلاصه می کند.

| جنبه | قالب گیری فشاری | قالب گیری تزریقی | قالب گیری انتقالی |

| هزینه ماشین | پایین | بالا | متوسط |

| سرعت تولید | متوسط | بالا | متوسط |

| پیچیدگی قطعه | ساده تا متوسط | مجتمع | متوسط |

| زباله های مواد | پایین to moderate | پایین | متوسط |

| برنامه های کاربردی ایده آل | واشر، مهر و موم، اجزای ساده | مجتمع parts, high volume production | قطعات کپسوله شده، درج |

انتخاب روش قالب گیری مناسب

انتخاب روش قالب گیری لاستیکی مناسب به حجم تولید، پیچیدگی قطعات، بودجه و تلرانس های مورد نیاز بستگی دارد. قالب گیری فشرده برای طرح های ساده و دسته های کوچک تا متوسط مقرون به صرفه است. قالبگیری تزریقی مناسب قطعات با حجم بالا و پیچیده است که در آن دقت بسیار مهم است. قالبگیری انتقالی یک راه میانه برای قطعات با پیچیدگی متوسط با درج یا کپسوله ارائه میدهد.

نتیجه گیری

ماشین قالب گیری فشرده سازی لاستیک روشی همه کاره و مقرون به صرفه برای تولید طیف وسیعی از اجزای الاستومری باقی مانده است. درک تفاوتهای آن با قالبگیری تزریقی و انتقالی به تولیدکنندگان این امکان را میدهد که تولید را بهینه کنند، ضایعات را کاهش دهند و به کیفیت ثابتی دست یابند. انتخاب فرآیند قالب گیری مناسب کارایی، سودآوری و عملکرد محصول را در صنایع مختلف تضمین می کند.