قالب گیری فشرده سازی یکی از قدیمی ترین و مطمئن ترین فرآیندهای تولیدی است که برای شکل دادن به پلاستیک های حرارتی ، لاستیک ، کامپوزیت ها و مواد پیشرفته استفاده می شود. در این فرایند ، مقدار از پیش اندازه گیری شده مواد-اغلب به صورت گلوله ، ورق یا پودر-در یک حفره قالب گرم قرار می گیرد. سپس قالب با یک پرس بسته می شود و گرما و فشار را برای درمان و جامد کردن مواد به شکل مورد نظر استفاده می کند. در حالی که اصل اساسی همچنان سازگار است ، ماشین آلات مورد استفاده در قالب گیری فشرده سازی بر اساس طراحی ، سطح اتوماسیون و کاربرد بسیار متفاوت است. اما انواع مختلفی از دستگاه های قالب گیری فشرده سازی امروزه چیست؟ چگونه آنها در ساختار ، عملکرد و مناسب بودن برای صنایع مختلف متفاوت هستند؟ در این مقاله به دسته های اصلی دستگاه های قالب گیری فشرده سازی ، مکانیسم های عملیاتی آنها ، مزایا ، محدودیت ها و برنامه های معمولی می پردازیم.

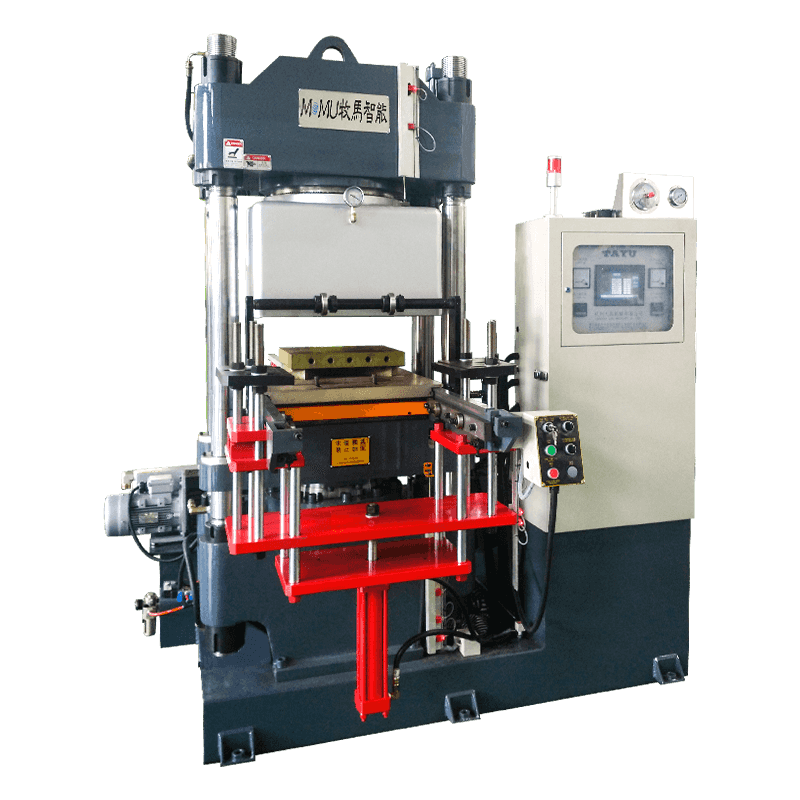

1. دستگاه های قالب گیری فشرده سازی هیدرولیک

وابسته به هیدرولیکی دستگاه های قالب گیری فشرده سازی در تنظیمات صنعتی بیشترین استفاده را دارند. آنها از مایع هیدرولیک برای تولید فشار زیاد مورد نیاز برای بستن قالب و حفظ نیروی مداوم در طی فرآیند پخت استفاده می کنند.

این دستگاه ها به دلیل ظرفیت تناژ زیاد خود شناخته شده اند - از 50 تا بیش از 2000 تن - آنها را برای قطعات بزرگ یا پیچیده مانند پانل های خودرو ، عایق های برقی و اجزای دستگاه ایده آل می کند. سیستم هیدرولیک امکان کنترل دقیق بر فشار و سرعت ، اطمینان از جریان مواد یکنواخت و حداقل فلاش (نشت مواد اضافی) را فراهم می کند.

مزایای:

فشار زیاد و مداوم

عالی برای تولید در مقیاس بزرگ

عملکرد صاف و راندمان انرژی

محدودیت ها:

هزینه اولیه بالاتر

نیاز به نگهداری منظم سیستم های هیدرولیک دارد

پتانسیل نشت مایعات

برنامه های کاربردی مشترک: قطعات خودرو ، محفظه های برقی ، اجزای هوافضا.

2. دستگاه های قالب گیری فشرده سازی مکانیکی (Flywheel)

دستگاه های قالب گیری فشرده سازی مکانیکی ، که به عنوان پرس های فلزی نیز شناخته می شوند ، از یک مگس موتور محور و مکانیسم کلاچ برای تحویل نیرو به قالب استفاده می کنند. هنگامی که کلاچ درگیر می شود ، انرژی جنبشی ذخیره شده در چرخ فلش به رم منتقل می شود که قالب را می بندد.

این دستگاه ها به طور معمول سریعتر از مدل های هیدرولیک هستند و برای تولید با سرعت بالا قطعات کوچک و متوسط مناسب هستند. با این حال ، فشار اعمال شده کمتر سازگار است و با کند شدن پرواز در هنگام سکته مغزی کاهش می یابد.

مزایای:

سرعت تولید بالا

هزینه عملیاتی پایین تر

طراحی جمع و جور

محدودیت ها:

تناژ محدود و کنترل فشار

برای قطعات بزرگ یا ضخیم مناسب نیست

با انرژی کمتری نسبت به چرخه های طولانی

برنامه های کاربردی مشترک: واشرهای لاستیکی کوچک ، کالاهای مصرفی ، اتصالات الکتریکی.

3. دستگاه های قالب گیری فشرده سازی پنوماتیک

دستگاه های پنوماتیک برای هدایت بسته شدن قالب از هوای فشرده شده استفاده می کنند. آنها به طور کلی برای کاربردهای کم تناوژ استفاده می شوند و به دلیل سادگی و سهولت در استفاده ، در تنظیمات آزمایشگاهی یا برای نمونه سازی محبوب هستند.

در حالی که آنها نمی توانند با نیروی سیستم هیدرولیک یا مکانیکی مطابقت داشته باشند ، مطبوعات پنوماتیک تمیز ، ساکت و ایده آل برای عملیات ظریف هستند که در آن به فشار دقیق و فشار ملایم نیاز است.

مزایای:

عمل تمیز و بدون روغن

کار و نگهداری آسان است

مناسب برای کار در مقیاس کوچک یا تحقیق و توسعه

محدودیت ها:

خروجی فشار محدود

برای مواد بزرگ یا با استحکام مناسب نیست

برای درمان ترموست که نیاز به نیروی بالا دارد کمتر موثر است

برنامه های کاربردی مشترک: نمونه سازی ، مهر و موم های کوچک لاستیکی ، آزمایشگاه های آموزشی.

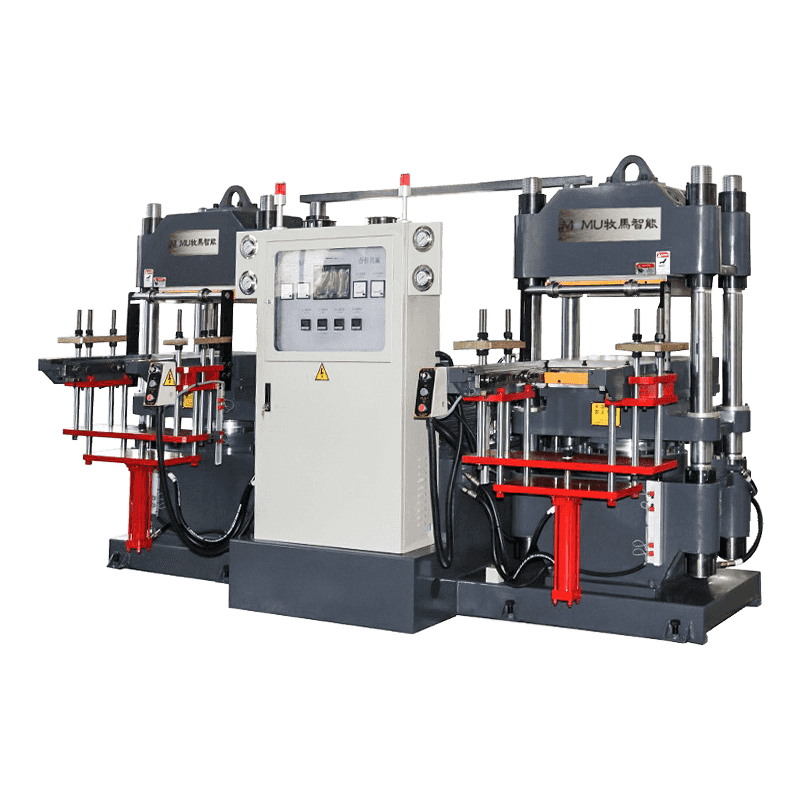

4. دستگاه های قالب گیری فشرده سازی عمودی

دستگاه های قالب گیری فشرده سازی عمودی دارای مکانیسم فشار از بالا به پایین هستند که در آن پلاتین فوقانی به صورت عمودی حرکت می کند تا فشار را اعمال کند. این جهت گیری امکان بارگیری آسان تر و تخلیه درج ، پیش فرض یا اجزای تعبیه شده را فراهم می کند.

این دستگاه ها به ویژه در عملیات بیش از حد مفید هستند ، جایی که یک ماده ثانویه در اطراف یک قسمت موجود (به عنوان مثال ، لاستیک روی فلز) شکل می گیرد. طراحی عمودی همچنین اتوماسیون و ادغام با سیستم های روباتیک را تسهیل می کند.

مزایای:

ایده آل برای درج قالب گیری

ردپای فضا

ادغام اتوماسیون آسان تر

محدودیت ها:

ظرفیت اندازه محدود

ممکن است به ابزار سفارشی نیاز داشته باشد

برنامه های کاربردی مشترک: اتصالات الکتریکی با درج فلزی ، دستگاه های پزشکی ، محفظه سنسور.

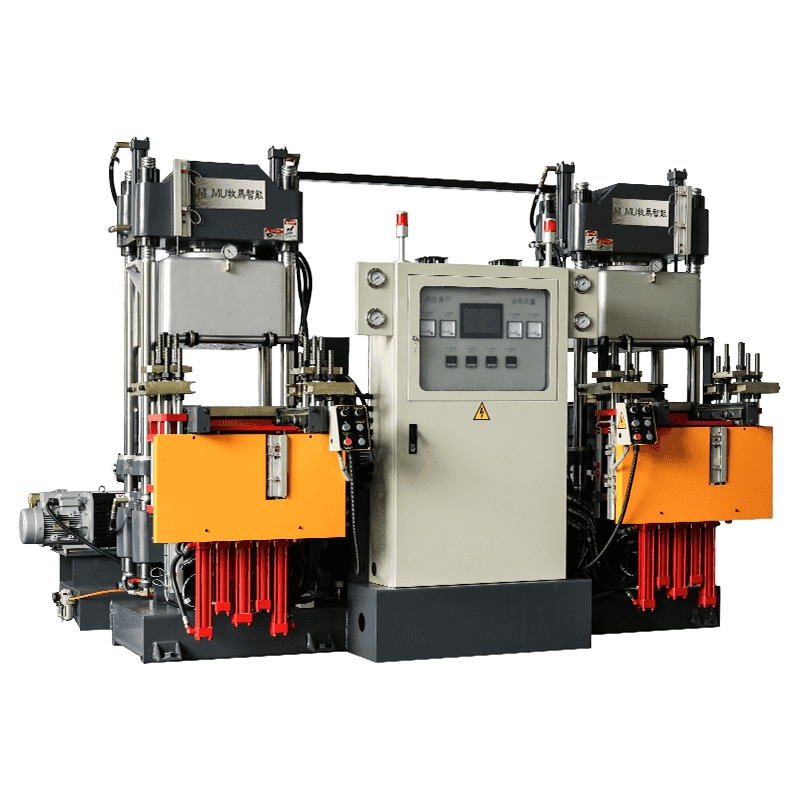

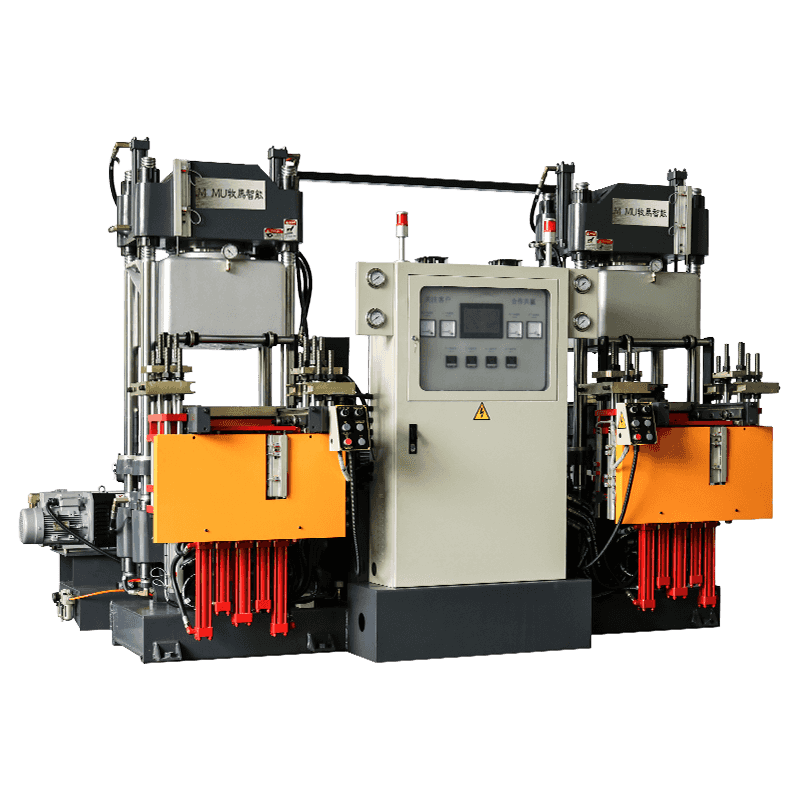

5. دستگاه های قالب گیری فشرده سازی صفحه مسابقه

این نوع از یک سیستم قالب صفحه مسابقه استفاده می کند ، که در آن هر دو نیمه قالب بالا و پایین روی یک صفحه واحد نصب شده اند. صفحه برای جابجایی بین موقعیت های بارگیری و قالب گیری ، ساده سازی روند و کاهش زمان چرخه حرکت می کند.

سیستم های صفحه مسابقه اغلب در محیط های تولید با حجم بالا که قوام و سرعت بسیار مهم است ، خودکار و مورد استفاده قرار می گیرند.

مزایای:

زمان چرخه سریع

تکرارپذیری بالا

کاهش هزینه های کار

محدودیت ها:

هزینه ابزار اولیه بالا

انعطاف پذیری کمتری برای تغییرات طراحی

برنامه های کاربردی مشترک: قطعات لاستیکی با حجم بالا ، واشر ، حلقه های O.

6. انتقال دستگاه های قالب گیری فشرده سازی

یک ترکیبی بین فشرده سازی و قالب تزریق ، دستگاه های فشرده سازی انتقال ابتدا مواد را در یک محفظه (گلدان) فشرده می کنند قبل از آنکه از طریق دوندگان کوچک آن را به داخل حفره قالب وارد کنند. این روش توزیع مواد یکنواخت تری را تضمین می کند و برای قطعات پیچیده یا دیواره نازک بسیار عالی است.

این ترکیب مواد زباله کم مواد فشرده سازی را با دقت قالب تزریق ترکیب می کند.

مزایای:

کنترل جریان بهتر

فلش کاهش یافته

مناسب برای هندسه های پیچیده

محدودیت ها:

تجهیزات بالاتر و هزینه نگهداری

طراحی قالب پیچیده تر

برنامه های کاربردی مشترک: اجزای لاستیکی دقیق ، مهر و موم های پزشکی ، عایق های الکترونیکی.

مقایسه انواع دستگاه قالب سازی فشرده سازی

در جدول زیر ویژگی ها و تفاوت های اصلی بین انواع اصلی دستگاه های قالب گیری فشرده سازی خلاصه شده است:

| نوع ماشین | منبع فشار | دامنه تناژ | سرعت | سطح اتوماسیون | بهترین برای | محدودیت ها |

| وابسته به هیدرولیکی | مایع هیدرولیک | 50 - 2000 تن | واسطه | عالی | قطعات بزرگ و پیچیده ترموست | هزینه بالا ، فشرده سازی |

| مکانیکی (چرخ فلک) | Flywheel & clutch | 10 - 500 تن | عالی | واسطه | تولید پر سرعت قطعات کوچک | کنترل فشار محدود |

| وابسته به پنوماتیک | هوای فشرده | < 50 tons | مدیوم | کم | استفاده از آزمایشگاه ، نمونه های اولیه ، قطعات کوچک | نیروی کم ، نه برای استفاده سنگین |

| عمودی | هیدرولیک یا پنوماتیک | 10 - 300 تن | واسطه | عالی | درج قالب گیری ، بیش از حد | اندازه محدود ، برنامه های تخصصی |

| با صفحه بازی | وابسته به هیدرولیکی | 50 - 1000 تن | عالی | عالی | تولید با حجم بالا ، قطعات سازگار | ابزار گران قیمت ، انعطاف پذیر |

| فشرده سازی انتقال | وابسته به هیدرولیکی | 30 - 800 تن | واسطه | متوسط | قطعات پیچیده ، دیواره نازک یا مفصل | طراحی پیچیده ، هزینه بالاتر |

پایان

قالب گیری فشرده سازی یک فرآیند تولید حیاتی در صنایع مانند خودرو ، هوافضا ، الکترونیک و مراقبت های بهداشتی است. انتخاب نوع دستگاه به عوامل مختلفی از جمله اندازه قسمت ، حجم تولید ، خصوصیات مواد و دقت مورد نیاز بستگی دارد. دستگاه های هیدرولیک بر کاربردهای صنعتی در مقیاس بزرگ حاکم هستند ، در حالی که سیستم های مکانیکی و پنوماتیک نیازهای طاقچه یا دسته ای را ارائه می دهند. دستگاه های صفحه عمودی و مطابقت ، باعث افزایش کارایی در عملیات تخصصی می شوند و پل های فشرده سازی را انتقال می دهند و شکاف بین روش های فشرده سازی سنتی و تزریق.

بنابراین ، دستگاه مناسب برای برنامه شما چیست؟ درک نقاط قوت و محدودیت های هر نوع به تولید کنندگان این امکان را می دهد تا فرآیندهای تولید خود را بهینه کنند ، زباله ها را کاهش داده و کیفیت محصول را بهبود بخشند. از آنجا که اتوماسیون و تولید هوشمند همچنان در حال تکامل هستند ، ماشین های قالب گیری فشرده سازی نیز هوشمندانه تر ، کارآمدتر و یکپارچه تر می شوند-این فناوری آزمایش شده با زمان در چشم انداز صنعتی مدرن مرتبط است. $ $